Pilier CERALOG – innovant et fabriqué à partir de PEKK, un polymère hautes performances

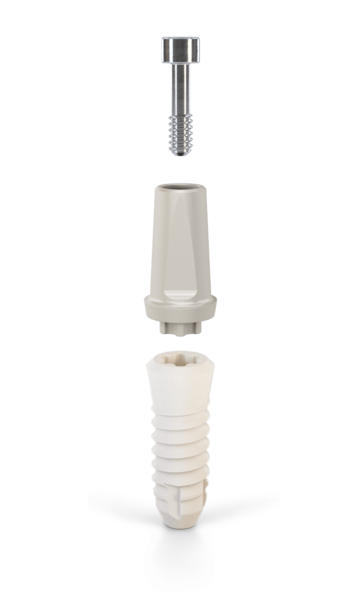

Des piliers angulés et droits en polyéthercétonecétone (PEKK), un polymère hautes performances, sont conçus pour le système d’implants CERALOG®. Les piliers sont fixés avec une vis en titane ou en or sur l’implant. De teinte claire, le PEKK est facile à travailler avec les fraises du commerce.

Le polymère hautes performances PEKK

Le PEKK fait partie de la famille des polyaryléthercétones (PAEK). Ces polymères thermoplastiques hautes performances trouvent leur utilisation dans les environnements à contraintes extrêmes, tels que la construction automobile, l’industrie aéronautique et spatiale ainsi que la technique médicale. Leur structure chimique leur confère robustesse, rigidité ainsi qu’une résistance à l’hydrolyse. Utilisés depuis de nombreuses années en orthopédie, les PEKK ont aussi un vaste champ d'indications en médecine dentaire. La ductilité du PEKK réduit le facteur de tension sur l’implant et simule le comportement dentaire.

Composants CERALOG

Composants pour la gestion des tissus mous

Le set d’implants CERALOG Hexalobe contient un capuchon de couverture qui est posé sur la connexion Hexalobe pendant la cicatrisation. L’implant peut être recouvert d’une vis de fermeture en option.

Avec les deux variantes, l’implant peut cicatriser aussi bien ouvert qu’enfoui. Pour la mise en forme des tissus mous, des coiffes de cicatrisation sont proposées en deux hauteurs et diamètres ainsi qu’un pilier provisoire. Ces composants sont en PEEK et leur utilisation est limitée dans le temps.

L’empreinte sur implants CERALOG Hexalobe peut être prise à l’aide d’une coiffe d’empreinte ou d’un pilier de prise d’empreinte aussi bien ouvert que fermé.

PEEK versus PEKK

En médecine dentaire, le polyétheréthercétone (PEEK), un polymère hautes performances, est utilisé depuis longtemps pour les restaurations provisoires, la numérisation et les piliers de prise d’empreinte. Il fait aussi partie de la famille des polymères PAEK (polyaryléthercétones). La synthèse du PEKK est lancée en 1962 par le groupe industriel chimique DuPont, qui perfectionne la polymérisation dans les décennies suivantes.

L’adaptation ultérieure de la synthèse du PEKK par Oxford Performance Materials et Arkema marque le début de la commercialisation du matériau dans différentes branches. Le principal avantage du PEKK sur le PEEK est sa résistance supérieure au fluage et sa fidélité de forme lorsque soumis à des forces.

| PEKK | PEEK | |

|---|---|---|

| Module d’élasticité (GPa) | 4.5 | 4.1 |

| Résistance à la tension (MPa) | 138 | 100 |

| Résistance à la flexion (MPa) | 193 | 165 |

| Résistance à la pression (MPa) | 207 | 135 |

| Allongement à la rupture (%) | >30 | 40 |

| Température de fusion (°C) | 360 | 340 |

| Absorption de l’eau au bout de 24 h (%) | <0.2 | 0.5 |

| Densité (g/cm³) | 1.3 | 1.3 |